Beschreibung

Nylon 12 Powder 10 kg – SLS-Allroundmaterial für robuste Funktions- und Serienbauteile

Einordnung und typische Problemstellung

Wer SLS im Unternehmen einführt oder skaliert, steht früh vor einer grundlegenden Frage: Welches Material deckt möglichst viele Anwendungen zuverlässig ab? In der Praxis zeigt sich, dass extreme Spezialisierung nicht immer sinnvoll ist. Stattdessen wird häufig ein Werkstoff benötigt, der mechanisch belastbar, prozessstabil und vielseitig einsetzbar ist.

Genau hier liegt die Stärke von Nylon 12 Powder 10 kg – Formlabs SLS Material. Es gilt als technischer Standardwerkstoff im pulverbasierten 3D-Druck. Viele typische Anforderungen im Maschinenbau, in der Automatisierung oder im Vorrichtungsbau lassen sich mit Nylon 12 wirtschaftlich und reproduzierbar umsetzen.

Typische Probleme, die Anwender lösen möchten:

- Bauteile sollen funktional belastbar sein, ohne spröde zu wirken

- Serien- oder Ersatzteile sollen schnell intern produziert werden

- komplexe Geometrien sollen ohne Support möglich sein

- Kleinserien sollen ohne Werkzeugkosten realisiert werden

Nylon 12 ist in vielen Fällen die pragmatische, robuste Lösung, wenn kein extremes Spezialverhalten gefordert ist.

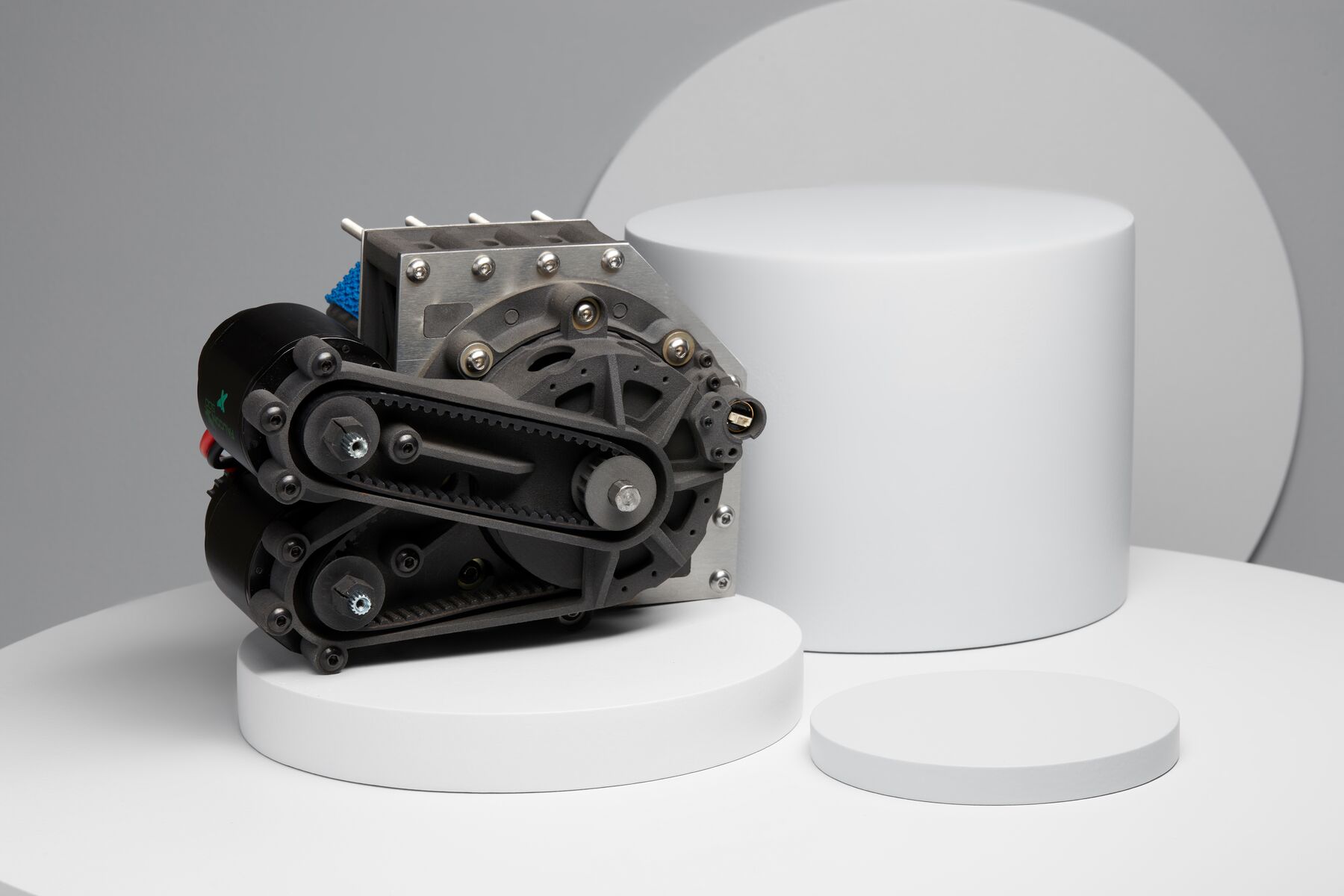

Nylon 12 SLS-Material für belastbare Gehäuse, Halterungen und Betriebsmittel. Entwickelt für den Einsatz im Fuse 1+ 30W mit reproduzierbarem Workflow.

Einsatz von Nylon 12

- Strategischer Nutzen: Ein vielseitiges Standardmaterial, das einen Großteil technischer Anwendungen abdeckt.

- Wirtschaftlicher Nutzen: Geeignet für Prototypen, Ersatzteile und Kleinserien ohne Werkzeug- oder Mindestkosten.

- Technischer Nutzen: Gute Kombination aus Festigkeit, Zähigkeit und Maßhaltigkeit.

- Operativer Nutzen: Supportfreie Fertigung im SLS-Verfahren mit hoher Bauraumauslastung.

- Prozessnutzen: Reproduzierbarer Workflow im Fuse 1+ 30W Systemkontext.

- Flexibilitätsnutzen: Geeignet für funktionsfähige Bauteile mit moderater mechanischer Belastung.

Technische Kennwerte und Systemkontext

| Merkmal | Nylon 12 Powder 10 kg |

|---|---|

| Technologie | SLS (Selective Laser Sintering) |

| Systemkompatibilität | Formlabs Fuse 1+ 30W |

| Materialtyp | PA12 (Polyamid 12) |

| Charakter | robust, zäh, vielseitig |

| Support erforderlich | Nein |

| Oberflächencharakter | Matt, leicht körnig |

| Produktionsumfeld | Werkstatt- oder Fertigungsbereich |

| Materialmenge | 10 kg |

| Typische Einsatzart | Funktionsteile, Serienbauteile, Betriebsmittel |

Für exakte mechanische Kennwerte wie Zugfestigkeit oder E-Modul ist das offizielle technische Datenblatt maßgeblich. Für die Praxis ist jedoch entscheidend, dass Nylon 12 ein ausgewogenes Verhältnis aus Steifigkeit und Zähigkeit bietet.

Für wen ist Nylon 12 Powder 10 kg geeignet?

Maschinenbau

Für Halterungen, Abdeckungen, Funktionsgehäuse oder Montagekomponenten ist Nylon 12 häufig die erste Wahl. Es bietet ausreichende Steifigkeit bei gleichzeitig guter Schlagzähigkeit.

Automatisierung

Sensorhalter, Adapterplatten, Kabelmanagement oder einfache Greiferkomponenten lassen sich schnell intern fertigen.

Betriebsmittelbau

Lehren, Vorrichtungen und Montagehilfen profitieren von der schnellen Umsetzbarkeit und der Anpassungsfähigkeit des Materials.

Ersatzteilfertigung

Nylon 12 eignet sich für Ersatzteile, die mechanisch belastbar sein müssen, jedoch keine extremen Temperaturen oder Dauerlasten erfahren.

Produktentwicklung

Für funktionsnahe Prototypen, die im Feld getestet werden sollen, bietet Nylon 12 eine realistische mechanische Basis.

Typische Anwendungen

- Gehäuse und Abdeckungen

- Halterungen und Adapter

- Kabelkanäle und Führungselemente

- Montagehilfen und Vorrichtungen

- Ersatzteile für Maschinen

- Leichte Funktionsbauteile

- Clip- und Rastmechanismen

- Schutzkomponenten

Nylon 12 ist besonders dann sinnvoll, wenn keine extreme Steifigkeit (GF/CF) oder hohe Elastizität (TPU) erforderlich ist.

Materialverhalten und mechanische Einordnung

Ausgewogenheit als Stärke

Nylon 12 zeichnet sich durch ein ausgewogenes Verhältnis von:

- Festigkeit

- Zähigkeit

- Maßhaltigkeit

- Verarbeitbarkeit

Diese Balance macht es zum Standardmaterial im SLS-Bereich.

Zähigkeit im Vergleich zu GF-Materialien

Im Vergleich zu glasfaserverstärktem Nylon ist Nylon 12 weniger steif, aber zäher. Das bedeutet: Es bricht weniger spröde bei Schlagbelastung und eignet sich besser für Bauteile mit moderater dynamischer Beanspruchung.

Maßhaltigkeit

Im SLS-Prozess zeigt Nylon 12 eine gute Maßstabilität, sofern der Workflow sauber definiert ist. Bauteilorientierung, Abkühlphase und Entpulverstrategie spielen eine Rolle.

Vergleich zu Alternativen

| Kriterium | Nylon 12 | Nylon 12 GF | Nylon 11 | TPU 90A |

|---|---|---|---|---|

| Steifigkeit | mittel | hoch | mittel | niedrig |

| Zähigkeit | gut | moderat | sehr gut | hoch (elastisch) |

| Elastizität | gering | gering | gering | hoch |

| Allroundfähigkeit | sehr hoch | spezialisiert | spezialisiert | spezialisiert |

Nylon 12 ist häufig die erste Materialwahl, wenn ein breites Anwendungsspektrum abgedeckt werden soll.

Systemvergleich

Nylon 12 vs. Nylon 12 GF

Wenn Bauteile steifer sein müssen, ist GF die bessere Wahl. Wenn Zähigkeit und Vielseitigkeit im Vordergrund stehen, bleibt Nylon 12 die pragmatische Option.

Nylon 12 vs. Nylon 11

Nylon 11 bietet höhere Duktilität und Schlagzähigkeit. Nylon 12 ist oft wirtschaftlicher und ausreichend robust für Standardanwendungen.

SLS vs. FDM

SLS ermöglicht supportfreie Geometrien, höhere Packdichte und homogenere Bauteile im Vergleich zu vielen FDM-Prozessen. Für funktionale Serienbauteile ist SLS häufig reproduzierbarer.

Grenzen von Nylon 12 Powder

Nylon 12 ist nicht optimal, wenn:

- extreme Steifigkeit gefordert ist (→ GF oder CF)

- hohe Elastizität benötigt wird (→ TPU)

- sehr hohe Temperaturen auftreten

- optisch hochglatte Oberflächen entscheidend sind

Die Materialwahl sollte immer von der Anwendung ausgehen.

FAQ – Nylon 12 Powder 10 kg

Wofür wird Nylon 12 Powder im SLS typischerweise eingesetzt?

Nylon 12 ist ein Allround-Material für funktionale SLS-Bauteile. Es wird häufig für Gehäuse, Halterungen, Abdeckungen, Adapter, Clips, Montagehilfen und Ersatzteile eingesetzt. Der Werkstoff ist besonders dann sinnvoll, wenn eine ausgewogene Kombination aus Festigkeit, Zähigkeit und Maßhaltigkeit gefragt ist. Für extreme Steifigkeit oder Elastizität gibt es spezialisiertere Alternativen.

Ist Nylon 12 Powder für Endteile geeignet?

Ja, Nylon 12 wird in vielen Unternehmen für Endteile verwendet, insbesondere im Maschinenbau und in der Automatisierung. Das Material bietet eine robuste mechanische Basis und ist für wiederkehrende Funktionsteile geeignet. Entscheidend sind die konkreten Lastfälle, die Umgebungstemperatur und die Geometrie. Für Serienfreigaben sollte eine Funktionsprüfung unter realen Bedingungen erfolgen.

Wann ist Nylon 12 die bessere Wahl als Nylon 12 GF?

Nylon 12 ist sinnvoller, wenn Bauteile nicht maximal steif sein müssen und eine höhere Zähigkeit benötigt wird. Im Vergleich zu glasfaserverstärktem Nylon ist Nylon 12 weniger steif, reagiert jedoch oft toleranter auf Stoßbelastung. Für Standard-Funktionsteile ist Nylon 12 meist die wirtschaftlichere Wahl. Nylon 12 GF ist dagegen stärker auf Steifigkeit und Formstabilität optimiert.

Wann ist Nylon 12 GF sinnvoller als Nylon 12?

Nylon 12 GF ist sinnvoll, wenn Nylon 12 im Einsatz zu flexibel ist und Bauteile unter Last zu stark durchbiegen. Das betrifft häufig Halterungen, Vorrichtungen, strukturtragende Komponenten oder Bauteile mit langen Hebelarmen. In solchen Fällen ist ein Materialwechsel oft effizienter als das Erhöhen der Wandstärke. Die Entscheidung sollte von Steifigkeitsanforderung und Lastfall ausgehen.

Wie unterscheidet sich Nylon 12 von Nylon 11 im SLS?

Nylon 11 ist typischerweise duktiler und schlagzäher, während Nylon 12 häufig als ausgewogener Standardwerkstoff eingesetzt wird. Nylon 12 bietet in vielen Anwendungen eine sehr gute Kombination aus Festigkeit, Maßhaltigkeit und Prozessstabilität. Nylon 11 wird oft gewählt, wenn Bauteile stärker stoßbelastet sind oder mehr Flexibilität benötigen. Welche Variante besser passt, hängt vom Bauteil und der Belastung ab.

Benötigt Nylon 12 Powder Supportstrukturen im Druck?

Nein. Im SLS-Verfahren werden Bauteile im Pulverbett aufgebaut, das sie während des Drucks stützt. Dadurch sind komplexe Geometrien ohne Support möglich. Das reduziert Nacharbeit und ermöglicht eine hohe Packdichte im Bauraum. Gerade für Serien- und Variantenfertigung ist das ein wichtiger Vorteil.

Wie sieht die Oberfläche von Nylon 12 SLS-Teilen aus?

Typisch ist eine matte, leicht körnige Oberfläche, wie sie für SLS-Bauteile charakteristisch ist. Für viele technische Anwendungen ist das ausreichend und funktional unkritisch. Wenn eine glattere Oberfläche benötigt wird, kann ein zusätzliches Oberflächenfinish sinnvoll sein. Das Oberflächenbild hängt auch von Bauteilgeometrie und Entpulverqualität ab.

Wie maßhaltig sind Bauteile aus Nylon 12 Powder?

Nylon 12 kann im SLS-Prozess eine gute Maßhaltigkeit erreichen, wenn Prozessführung und Abkühlphase reproduzierbar sind. Die tatsächliche Maßhaltigkeit hängt von Bauteilgeometrie, Wandstärken, Bauraumposition und Entpulverstrategie ab. Für Serienanwendungen ist ein standardisierter Workflow entscheidend. Bei funktionskritischen Passungen empfiehlt sich eine Validierung mit Referenzbauteilen.

Kann Nylon 12 Powder für Clips und Rastfunktionen verwendet werden?

Ja, Nylon 12 eignet sich gut für Clips, Rastnasen und flexible Funktionselemente, sofern die Geometrie passend ausgelegt ist. Im Vergleich zu sehr steifen Werkstoffen ist Nylon 12 toleranter bei elastischer Verformung. Für sehr häufige Biegezyklen oder extrem schlagartige Belastung kann Nylon 11 eine Alternative sein. In jedem Fall sollte die Clip-Funktion im realen Einsatz getestet werden.

Ist Nylon 12 Powder für Vorrichtungen und Betriebsmittel geeignet?

Ja, Nylon 12 wird häufig für Betriebsmittel, Montagehilfen und einfache Vorrichtungen eingesetzt. Es ist robust, zäh und lässt sich schnell in Varianten herstellen. Wenn eine Vorrichtung besonders steif sein muss, kann Nylon 12 GF besser geeignet sein. Für viele Standard-Betriebsmittel ist Nylon 12 jedoch eine wirtschaftliche und praxiserprobte Lösung.

Kann Nylon 12 Powder Metallteile ersetzen?

Teilweise ja, insbesondere bei Halterungen, Abdeckungen, Führungselementen oder Gehäusen, bei denen Gewicht reduziert werden soll. Nylon 12 kann jedoch Metall nicht ersetzen, wenn sehr hohe Kräfte, hohe Temperaturen oder hochpräzise Passungen erforderlich sind. Häufig ist Nylon 12 eine wirtschaftliche Alternative zu gefrästen Kunststoffteilen oder zu einfachen Metallkomponenten. Die Eignung sollte anhand des Lastfalls bewertet werden.

Wie beständig ist Nylon 12 gegenüber Feuchtigkeit und Umwelteinflüssen?

Polyamide können Feuchtigkeit aufnehmen, was Eigenschaften und Maßhaltigkeit beeinflussen kann. Nylon 12 ist im Vergleich zu anderen Polyamiden häufig weniger feuchteempfindlich, dennoch sollte dieser Effekt bei funktionskritischen Anwendungen berücksichtigt werden. In vielen industriellen Umgebungen ist Nylon 12 praxistauglich. Für sehr präzise Anwendungen empfiehlt sich eine Validierung im realen Einsatzumfeld.

Welche Konstruktionshinweise sind für Nylon 12 SLS-Bauteile wichtig?

Wichtige Punkte sind gleichmäßige Wandstärken, saubere Radien und eine konstruktive Lastführung. Für Funktionsflächen sollten definierte Referenzbereiche vorgesehen werden. Bohrungen und Passungen sollten so ausgelegt werden, dass eine Nacharbeit möglich bleibt, wenn enge Toleranzen erforderlich sind. Für Serienanwendungen lohnt sich eine kurze Designvalidierung mit Referenzbauteilen.

Ist Nylon 12 Powder wirtschaftlich sinnvoll für Kleinserien?

Ja, Nylon 12 ist für Kleinserien und Variantenfertigung besonders geeignet, weil keine Werkzeuge benötigt werden und mehrere Bauteile effizient im Bauraum kombiniert werden können. Die Wirtschaftlichkeit hängt stark von Packdichte, Bauteilvolumen und Workflow ab. In vielen Fällen entsteht der größte Vorteil durch Zeitgewinn und interne Verfügbarkeit. Für sehr große Serien kann Spritzguss wirtschaftlicher sein, wenn die Werkzeugkosten amortisiert werden.

Welche Informationen braucht man für eine realistische Stückkostenabschätzung?

Wesentlich sind Bauteilvolumen, Stückzahl, Bauraumauslastung, Prozesszeit inklusive Abkühlung sowie Entpulver- und Qualitätsaufwand. Zusätzlich spielen Materialwiederverwendung und Ausschussquote eine Rolle. Für eine belastbare Kalkulation ist ein Referenzbauteil oder ein typischer Baujob hilfreich. Gern unterstützen wir bei einer realistischen Bewertung anhand Ihrer Geometrien.